Hiểu về Nguyên Công và Phoi Trong Gia Công Kim Loại: Kỹ Thuật và Ứng Dụng

Nguyên công là một phần trọn vẹn của qui trình công nghệ để gia công một hay một số chi tiết đồng thời tại một địa điểm làm việc do một hay một nhóm công nhân thực hiện. Nguyên công là một phần nhỏ trong qui trình công nghệ.

Khái niệm về quá trình sản xuất, quá trình công nghệ và những thành phần của chúng

Quá trình sản xuất là quá trình tống hợp các hoạt động của con người và công cụ sản xuất cần thiết để chế tạo hoặc sửa chữa thành sản phẩm. Quá trình sản xuất không phải chỉ bao gồm quá trình cơ bản trực tiếp quan hệ đến việc chế tạo chi tiết và lắp ráp sản phẩm, mà cả các quá trình phụ cần thiết cho việc chế tạo sản phẩm (ví dụ: vận chuyển nguyên vật liệu và chi tiết, kiểm tra chi tiết, chế tạo dụng cụ và đồ gá, sửa chữa thiết bị, mài dụng cụ, v. v..).

Qui trình công nghệ

Qui trình công nghệ gia công cơ là một phần của quá trình sản xuất trực tiếp quan hệ đến việc làm thay đổi hình dạng, kích thước, tinh chất của phôi gia công được thực hiện theo một trình tự xác định.

Qui trình công nghệ bao gồm nhiều nguyên công.

Nguyên công

Nguyên công là một phần trọn vẹn của qui trinh công nghệ để gia công một hay một số chi tiết đồng thời tại một địa điểm làm việc do một hay một nhóm công nhân thực hiện. Nguyên công bắt đầu từ thời điểm gá chi tiết lên máý, toàn bộ việc gia công tiếp theo và tháo chi tiết ra khỏi máy. Nguyên công là yếu tố cơ bản khi nghiên cứu, lập kế hoạch và tính toán giá thành của qui trinh công nghệ gia công chi tiết hoặc lắp ráp máy. Một nguyên công có thể qua một hoặc nhiều lần gá.

Gá

Gá là một phần của nguyên công được hoàn thành trong một lần gá đặt chi tiết.

Vị trí

Vị trí cũng là một phần của nguyên công được xác định bởi một vị trí tương quan giữa chi tiết (cùng với đồ gá) và máy hoặc giữa chi tiết (cùng với đồ gá) và dao cắt. Một nguyên công có thế có một hoặc nhiều bước.

Bước

Bước cũng là một phần của nguyên công để gia công một bề mặt (hoặc một tập hợp bề mặt), sử dụng một dao (hay một nhóm dao), đồng thời chế độ làm việc của máy duy trì không đổi (số vòng quay, lượng chạy dao và chiều sâu cắt). Nếu thay đổi một trong số những yếu tố trên thì ta sẽ có một bước khác. Nếu gia công nhiều bề mặt cùng lúc (ví dụ: phay bằng tổ hợp dao phay) thì một buớc như vậy gọi là bước phức tạp.

Đường chuyển dao

Đường chuyển dao là một phần của bước để hớt đi một lớp vật liệu mà không phải thay đổi việc điều chỉnh máy (cùng chế độ cắt và cùng một dao). Một bước có thể có nhiều đường chuyển dao như nhau kế tiếp nhau. Ví dụ: khi phay thô một mặt phẳng với lượng du lớn, ta có thể thực hiện hai hoặc nhiều đường chuyển dao (có cùng chiều sâu cắt, lượng chạy dao phút và số vòng quay của dao).

Bước phụ

Bước phụ là một phần của nguyên công bao gồm các hoạt động của con người và (hoặc) của máy, không trực tiếp làm thay đổi hình dạng, kích thước và chất lượng bề mặt, nhưng rất cần để hoàn thành một bước công nghệ (vi du: gá chi tiết, kẹp dao trên trục, thay dao, đưa dao vào, lùi dao ra, v. v..).

Chu kỳ nguyên công công nghệ

Chu kỳ nguyên công công nghệ là khoảng thời gian từ lúc bắt đầu đến khi kết thúc một nguyên công lặp lại có tính chất chu kỳ không phu thuộc vào số lượng chi tiết gia công.

Nhịp sản xuất

Nhịp sản xuất là khoảng thời gian trong đó một loại sản phẩm nhất định được chế tạo ra (cùng kiểu kích thước và cách thực hiện). Ở đây sån phẩm được xem là một loại chi tiết hoặc tập hợp nhiều loại chi tiết được chế tạo tại xí nghiệp.

Quá trình cắt kim loại

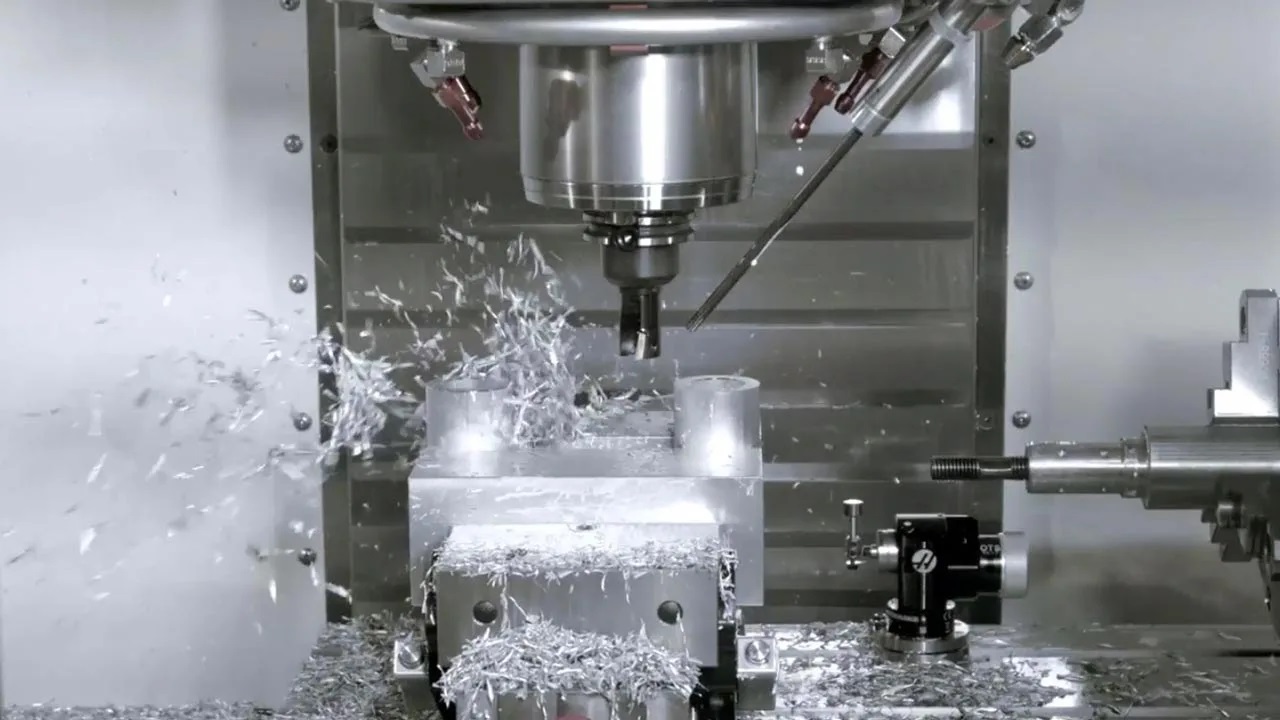

Quá trình cắt kim loại là quá trình hớt đi một lớp phoi trên bê mặt gia công để có chi tiết đạt hình dạng, kích thước và độ bóng bề mặt theo yêu cầu.

Các dạng gia công có chú yếu là: tiện, bào, khoan, phay, mài, v. v. Tất cả các dạng gia công này đều được thực hiện trên các máy cắt kim loại bằng các dụng cụ cắt khác nhau: dao tiện, mũi khoan, dao phay, v, v.. Cơ sở của tất cả các quá trình cắt khác nhau là quá trình tiện, còn cơ sở của tất cả các loại dụng cụ cắt là dạo tiện

Chuyển động chính

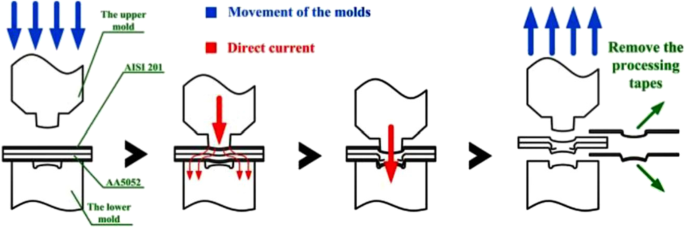

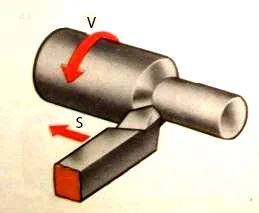

Để thực hiện một quá trình cắt nào đó, cần thiết phải có hai chuyển động chính (chuyển động làm việc) và chuyển động chạy dao. Chuyển động chính trong quá tiện là chuyển động quay của chi tiết (hình 1, a).

Hình 1, a: Chuyển động quay của chi tiết.

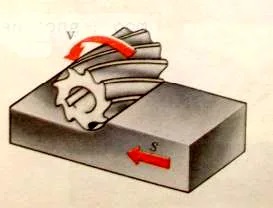

Còn khi phay, chuyển động chính là chuyển động quay của dao phay (hinh 1, b). Tốc độ của chuyển động chính là tốc độ cắt.

Hình 1, b: Chuyển động quay của dao phay

Chuyển động tịnh tiến của dao theo phương dọc hoặc phương ngang là chuyển động chạy dao khi tiện. Còn khi phay chuyển động chay dao là chuyển động tịnh tiến của vật gia công (chi tiết) theo phương dọc, ngang, hoặc thẳng đứng.

Tốc độ của chuyển động chính luôn luôn lớn hơn tốc độ chuyển động chạy dao. Trong quá trình cắt kim loại các bề mặt mới được hình thành do các lớp bề mặt biến dạng.

Quá trình hình thành phoi khi cắt kim loại

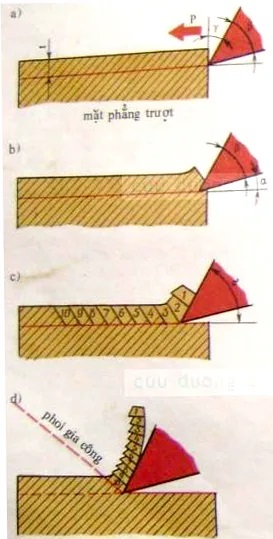

Trên hình 2 biểu thị sơ đồ quá trình hình thành phoi khi cắt kim loại. Phoi và dao được được hình thành do các lớp bề mặt biến dạng kẹp chat trên máy. Dao được gá ở một độ sâu cắt nhất định và chuyển động nhờ lực tác dụng của máy

Khi cắt vật liệu dẻo, người ta phân biệt các giai đoạn hình thành phoi như sau. Khi mới bắt đầu cắt, dao và chi tiết tiếp xúc với nhau (hình 2 a). Sau đó lưỡi dao ăn sâu vào kim loại làm kim loại bị dồn (hinh 2 b). Sự lún sâu của lưỡi dao vào kim loại sẽ thắng lực liên kết giữa lớp kim loại bị hớt đi và phần kim loại còn lại (kim loại chính). hiện tượng này dẫn đến sự trượt phần tử phoi đầu tiên (hình 2 c)

Sau đó dao tiếp tục chuyển động và tách những phần tử phoi tiếp theo khỏi kim loại chính (thứ 2, thứ 3, .v.v..). Các số 1, 2, 3….10 (trên hình 2, c, d) biểu thị trình tự hình thành phoi.

Phoi là gì?

Phoi – là lớp kim loại bị biến dạng và bị tách ra khỏi chi tiết gia công, Tùy vào điều kiện cắt, vật liệu gia công và các yếu tố khác nhau, mà phoi có hình dạng khác nhau.

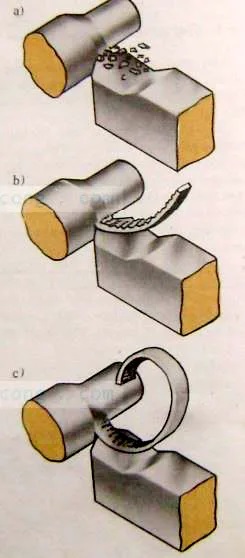

Người ta phân biệt các dang phoi sau đây (hình 3)

Phoi vụn

Hình 3: Các dạng phoi

Phoi vụn (hình 3 a) thu được khi gia công vật liệu giòn (gang, đồng thau, v. v.). Các phần tử của phoi rời nhau. Nên gia công thép có lượng chạy dao lớn và tốc độ cắt nhỏ, ta cũng thu được phoi vụn.

Phoi xếp

Phoi xếp (hình 3 b) thu được khi gia công thép với tốc độ cắt trung bình. Mặt phoi tiếp xúc với mặt trước của dao rất bóng, còn mặt kia có nhieu gợn né. Nhìn chung phoi có dạng từng đợt xếp lại với nhau.

Phoi dây

Phoi dây (hình 3 c) thu được khi gia công các vật liệu dẻo (đồng. nhôm, thép. v.v.) với tốc độ cắt lớn. Phoi có dạng như một tấm băng cuốn lại thành lò xo phẳng hoặc lo xo dạng ren vít (khi tiện), hoặc những phoi riêng biệt (khi phay) không có gợn né như phoi xếp.